印前发力巧解轮转印刷套色不准难题

时间:2014-05-18 23:08:10:本站浏览次数:605

在印刷过程中,因为套色不准而引起的印刷故障常常困扰着印刷一线的操作人员,套色控制不好,不仅会降低图片的清晰度,使文字变得模糊,而且色彩的还原也变得不真实,对印刷质量造成很大的影响。

在报业轮转机上,由于印刷精度相对较低、印刷速度快,新闻纸吸水性强、网点易增大、张力不容易控制等原因,套色控制相当困难。除了加强对印刷机的维护保养、在印刷过程中采用一些自动套色装置等进行控制之外,对一些相对稳定且可预见的套色偏差也可以通过印前制版进行补偿。

本文将对引起套色不准的因素及印前补偿方法进行介绍。

引起套色不准的因素

1.印版滚筒传动系统出现磨损

无论是有轴传动还是无轴传动的报业轮转机,在传动系统中都会有一系列的机械传动部件,这些部件经过长年的高速运转,会存在一定程度的磨损,使滚筒产生一定程度的倾斜,从而导致印刷套色不准,而且这种套色偏差往往通过周向和轴向套色调节都无法很好地得到解决。

2.双倍径滚筒印版固定夹出现偏差

由于报业轮转机大多采用双倍径滚筒,也就是在一个印版滚筒上需要同时安装两块印版,而在印刷过程中只能对其中一块印版进行套色调节,所以经常会出现其中一块印版套色正常后,另一块印版套色仍然存在偏差的现象。这种现象除了是印版滚筒倾斜造成的以外,还可能由制版、装版、印版固定卡口出现磨损等多种因素造成,同样可以尝试通过印前套色补偿来解决。

3.印刷机地基出现一定沉降

由于印刷机长年高速运转,所以印刷机承重部分地基可能会出现不同程度的沉降,如果这种沉降不均匀,那么就会给印刷套色带来影响,且很难得到有效解决。

印前套色补偿的前提条件和方法

1. 印前套色补偿的前提

(1) 在生产中采用数字拼大版的方式,而不是手工拼大版。

在印前对套色进行补偿时,被补偿的版面必须是整张印版,而且补偿量需要非常精确,如果拼大版还是停留在手工拼版的阶段,版面元素之间本身就会存在一定的误差,在拼版、晒版、弯版、装版、印刷等过程中,这些误差会不断累积,进而抵消或超出印版对印刷进行补偿的量,使印前套色补偿失去意义。

(2) 使用图文定位技术对印版进行弯版打孔

因为在印前套色补偿的操作过程中,弯版定位是实现补偿的关键环节,所以需要有高超的弯版定位技术来确保补偿的准确实现。目前主流的弯版定位方法有打孔定位(包含晒版、装版定位孔)、版边定位、弯版十字线定位(通过版面的图文元素进行定位),其中第三种方法的精度相对较高,并且能够通过图文的位移或打孔位移来控制补偿的方向和尺度,而打孔和版边定位都无法做到这一点。

(3)印刷生产过程中的套色偏差基本稳定,而且是可以预期的

这是印前套色补偿的前提和基础,在实际操作过程中,需要对套色误差进行一些记录和分析,并且对套色不准的原因进行归类分析,区别出固定套色偏差和非固定套色偏差,而后只对固定套色偏差进行记录整理,通过一段时期的记录计算出最佳的补偿数值和补偿方向。

2. 印前套色补偿的方法

(1)在拼大版环节补偿

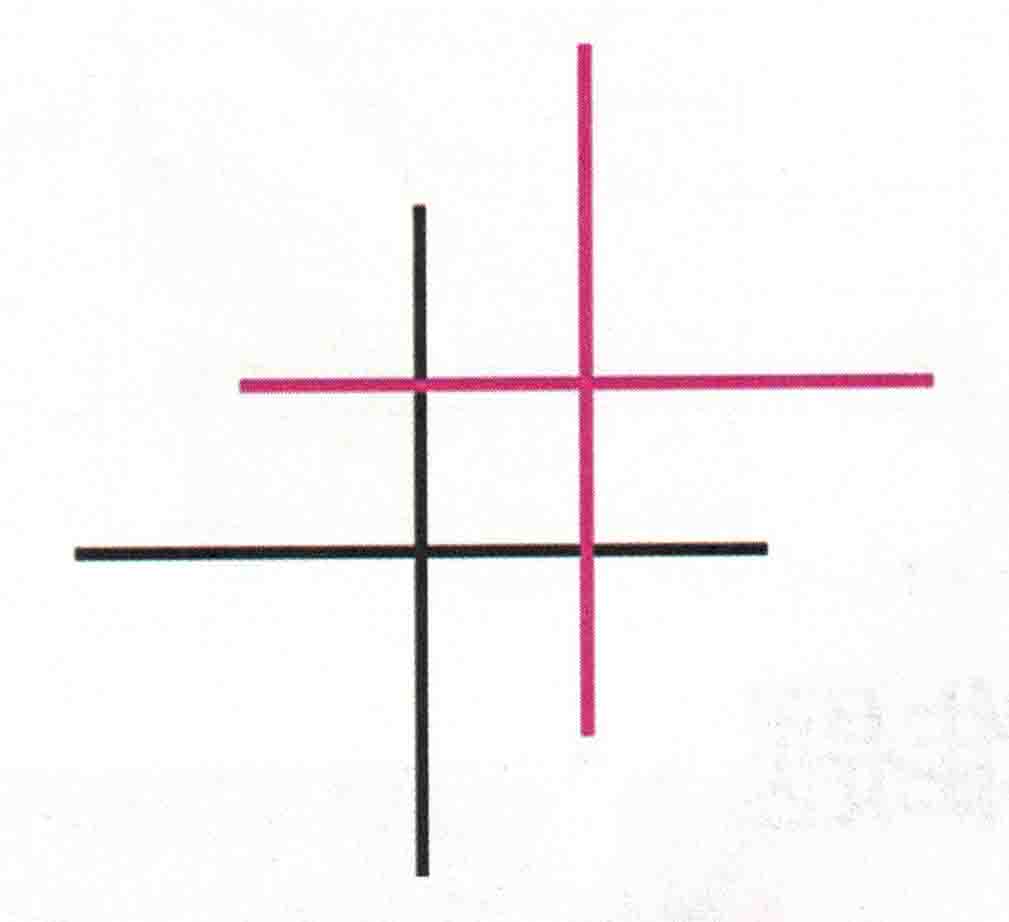

拼大版过程中对用于弯版定位的元素进行一定的偏移,如图1 所示,形成拼版模板,供使用时直接调用。这种方法的优点是补偿精度高,能显著提高工作效率。缺点是前期淮备时间较长且灵活性差,特别是在生产计划发生变动,比如更换生产机台,或产品版面数量、彩色版面数量、印刷方式、走纸方式等发生变化时,之前的补偿方案就会失效,需要重新进行补偿。

图1 对用于弯版定位的十字线进行偏移

(2)在弯版定位环节补偿

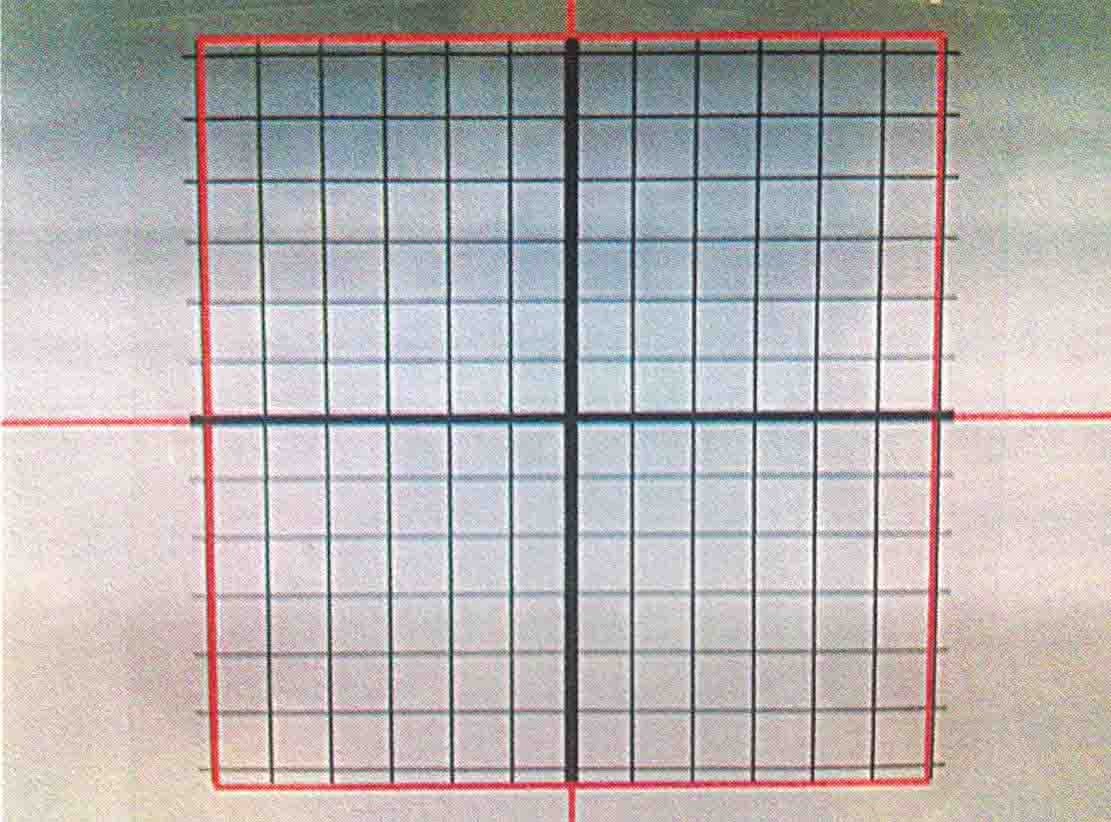

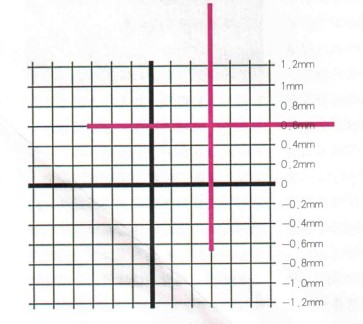

弯版过程中,在弯版机的显示屏上做好标尺,如图2 所示,然后在显示屏上根据之前生产记录所得的偏移方向和偏移量重新设置弯版十字线,如图3 所示。这种方法的优点是操作方便,可以由印刷操作人员对印版进行弯版操作,而且对补偿值的调整也非常方便,只需要在弯版显示屏上重新进行弯版十字线的定位即可。缺点是弯版时需要特意对需要补偿的版和非补偿的版进行区分,且手动补偿弯版时间要略长于自动弯版时间,效率较低。

图2 在自动弯版机操作屏上加网格尺,使其放大比例与显示屏放大比例一致

图3 在弯版时手动将相应色版的十字线偏移至目标位置

在实际生产中使用了以上方法,并取得了较好的效果。此外,需要注意的是,使用以上方法需要在日常工作中做好生产记录,仔细对数据进行整理和分析,以准确发现内在规律,以此完成补偿。

下一篇:色差仪在烟包印刷中的应用